【導讀】在精密電子系統設計中,電流輸出型數模轉換器(IDAC)的過熱問題一直是困擾工程師的技術難點。當IDAC驅動負載時,其內部功率損耗主要來源于電源電壓與負載輸出電壓之間的差值,這種電壓差會導致芯片內部產生顯著功耗,不僅引發溫度急劇上升,影響器件長期可靠性,還會嚴重制約系統整體能效表現。針對這一挑戰,本文提出一種創新的動態功率控制策略,通過實時優化調整IDAC的供電電壓,確保其在滿足輸出需求的同時,始終工作在最低功耗狀態。該方案配合ADI公司先進的單電感多輸出(SIMO)電源技術,不僅能有效控制芯片溫升,還顯著縮小了系統體積,為高密度電子設備提供了理想的解決方案。

在精密電子系統設計中,電流輸出型數模轉換器(IDAC)的過熱問題一直是困擾工程師的技術難點。當IDAC驅動負載時,其內部功率損耗主要來源于電源電壓與負載輸出電壓之間的差值,這種電壓差會導致芯片內部產生顯著功耗,不僅引發溫度急劇上升,影響器件長期可靠性,還會嚴重制約系統整體能效表現。針對這一挑戰,本文提出一種創新的動態功率控制策略,通過實時優化調整IDAC的供電電壓,確保其在滿足輸出需求的同時,始終工作在最低功耗狀態。該方案配合ADI公司先進的單電感多輸出(SIMO)電源技術,不僅能有效控制芯片溫升,還顯著縮小了系統體積,為高密度電子設備提供了理想的解決方案。

原理

IDAC的輸出級

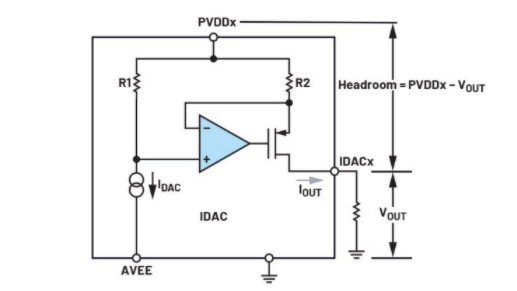

圖1顯示了IDAC的簡化輸出級。需要注意的是用于拉(灌)電流的輸出PMOS (NMOS)驅動級。MOS級的源極連接到負載,因此負載電壓決定了IDAC的工作狀態。為了用精準的電流驅動負載,負載電壓應足夠低(對于灌電流來說應足夠高),以使輸出器件保持飽和狀態,進而維持高輸出阻抗。

圖1.IDAC的輸出級

熱約束

因此,IDAC的輸出級在提供輸出電流的同時,會消耗全部的電壓裕量,即電源電壓與負載電壓的差值。這會導致輸出級產生功耗,進而使器件溫度升高。片內功耗就是裕量電壓與輸出電流的乘積。

片內功耗會導致芯片的結溫上升至建議的工作限值以上,對具有高通道密度或較高環境溫度的系統而言可能是個大問題。

假設一個IDAC通道為10 Ω負載提供最大300 mA的輸出電流,IDAC電源PVDD為3.5 V,相應的負載電壓VOUT為3 V,如圖1所示。因此,裕量電壓為0.5 V,片內功耗約為0.5 V × 300 mA = 0.15 W。如果隨后讓IDAC通道提供低于滿量程的電流,或者降低負載阻抗,則負載電壓會降低,多余的裕量會作用在輸出MOS級上,表現為片內散熱。

器件結溫與功耗的關系如公式1所示。

其中:

TJ是結溫。

PDISS是片內功耗。

θJA是結熱阻,通常在數據手冊中提供。

TA是環境溫度。

也可以從另一個角度來看待公式1:對于給定的功耗,可以確定器件所能承受的最高環境溫度,如公式2所示。

對于49引腳WLCSP封裝,最大結溫TJ(MAX)不能超過115°C,該封裝的熱阻θJA為30°C/W。在上例中,單個IDAC通道的內部功耗PDISS為0.15 W,故溫升為0.15 W × 30°C/W = 4.5°C。最高安全環境溫度降低至110.5°C。

如果單個封裝中有四個通道,每個通道的內部功耗為0.15 W,則片內總功耗為0.6 W。四個通道導致的溫升為PDISS × θJA = 0.6 W × 30°C/W = 18°C。因此,最高安全環境溫度進一步降低,僅有97°C。

在當今的光通信系統中,通道密度要求不斷提高,97°C的TA(MAX)顯然會成為終端應用中的一個問題。在單個電路板或系統中,通常使用多通道電流輸出DAC來驅動光負載,例如激光二極管、硅光放大器和硅光電倍增管。此外,高密度設計可能會導致系統溫度顯著升高。

動態功率控制

使用動態變化的PVDD電源電壓可以緩解片內功耗過大的問題,這種方法也被稱為動態功率控制(DPC)。DPC力求根據任何特定的輸出電流和負載電壓,提供剛好能夠保證IDAC通道正常工作的PVDD電源電壓。

DPC有多種不同的實現方法。一種方法是利用ADC檢測負載電壓,再由微控制器計算所需的PVDD電壓。然后,該電源電壓可由另一個電壓或拉/灌電流DAC設置,甚至由所用IDAC的另一個通道來設置。

DAC可以通過多種方式來改變PVDD。圖2和圖3分別顯示了利用電壓和電流輸出DAC來調節開關模式穩壓器的輸出,該穩壓器具有可編程輸出和反饋(FB)節點。

圖2.利用電壓輸出DAC改變DC-DC轉換器的輸出

圖3.利用拉/灌電流DAC改變DC-DC轉換器的輸出

本文詳細介紹了IDAC AD5770R動態功率控制的一種簡單實現方案,它使用精密模擬微控制器ADuCM410作為主機,并采用了SIMO開關穩壓器MAX77655。

圖4.動態功率控制解決方案的實現

對于ADI公司的其他IDAC系列,可以采用ADI公司的其他開關穩壓器來實現這種解決方案。MAX77655使用I2C總線控制其輸出電壓,因此不需要前面提到的DAC。

測試動態功率控制

圖4顯示了用于展示動態功率控制優勢的完整系統設計。SIMO穩壓器通道用于為IDAC的各個PVDD電源供電。主機微控制器用于控制穩壓器輸出和IDAC輸出電流。IDAC內置診斷多路復用器,可提取每個通道的輸出電流和負載電壓。主機控制器的內置模數轉換器(ADC)用于檢測IDAC的多路復用輸出并將其數字化。

DPC算法有多種形式,但大致可以分為兩類:一類用于IDAC驅動已知阻抗的情況,另一類用于IDAC驅動未知或變化阻抗的情況。

對于已知阻抗,微控制器可以通過計算得知所需的最小電源電壓,并相應地設置PVDD電源電壓。

對于未知阻抗,或者更常見的是,對于阻抗隨溫度而變化的負載,主機控制器可以在PVDD電源電壓足夠高的時候,首先檢測負載電壓。然后,控制器可以將PVDD電源電壓降至最優值,即負載電壓和最小裕量電壓之和。此步驟可以在每次IDAC通道數字碼改變時觸發,或者以固定的時間間隔觸發,具體觸發方式取決于最終應用的需求。

無論采用何種方法,值得注意的一個關鍵規格是IDAC的最小裕量電壓規格。PVDD電源電壓和負載電壓的任何差異都會作用在IDAC輸出級上,導致片內散熱。

結果

出于演示目的,圖5僅繪制了一個IDAC通道(IDAC5)的結果,其滿量程電流范圍為100 mA,用于驅動22 Ω負載。需要注意的是,該IDAC的最小(PVDD–AVEE)電源要求為2.5 V,最小裕量電壓為0.275 V。主機微控制器上運行的固件代碼必須遵守這些限制。

圖5.片內功耗比較及PVDD電源電壓

片內功耗利用PVDD電源電壓和負載電壓的差值來計算。我們計算了兩種情況下的功耗:一種是有DPC,一種是沒有DPC。在沒有DPC的情況下,PVDD電源電壓固定在2.5 V,AVEE = 0 V。

通過測量開關穩壓器3.3 V輸入端和IDAC的AVDD引腳的電流,還可以得到系統的總功耗。圖6顯示了在0 mA至100 mA的整個電流范圍內,系統從3.3 V電源消耗的總功率。

圖6.有DPC和無DPC兩種情況下的系統總功耗

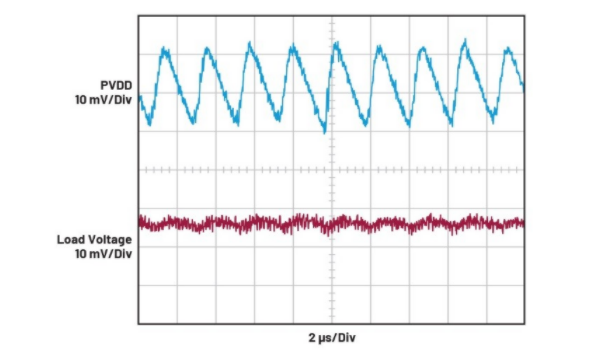

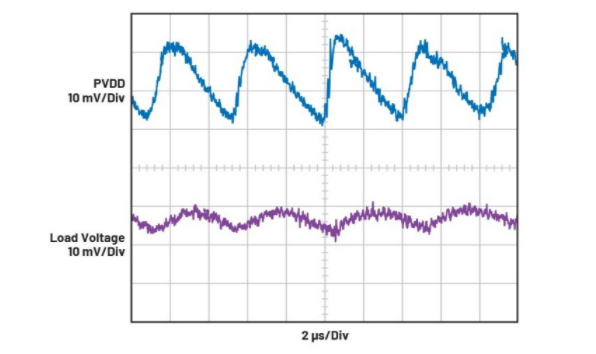

圖7和圖8顯示了在PVDD和IDAC通道引腳上觀察到的紋波圖。IDAC由開關穩壓器輸出直接驅動(如圖4所示),因此預計會出現一定量的紋波,具體大小取決于IDAC的交流電源抑制比(PSRR)規格。交流PSRR衡量輸出電流對DAC電源交流變化的抑制能力。如果應用需要,可以優化SIMO的輸出電容和/或在SIMO PMIC輸出端使用濾波器,從而進一步消除紋波。這些曲線圖是在SIMO輸出端和IDAC電源引腳之間使用LC濾波器后獲得的。建議使用低ESR的電感,因為IDAC可以提供或吸收大量電流。

圖7.使用交流耦合輸入的IDAC5 100 mA范圍的滿量程紋波圖(交流耦合)

圖8.使用交流耦合輸入的IDAC5 100 mA范圍的半量程紋波圖(交流耦合)

實現方案

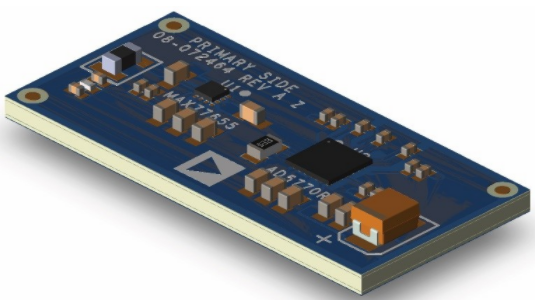

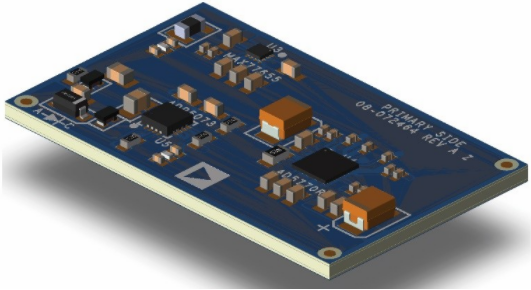

根據最終應用,硬件實現可以采用不同的形式。圖11顯示了兩種方案:一種采用單極性電源,僅有MAX77655(頂部);另一種采用雙極性電源,外加了DC-DC轉換器ADP5073(底部)以提供負電源。這兩種情況都沒有顯示微控制器。如圖所示,兩種方案都非常緊湊,尺寸分別為1.275" × 0.605"和1.502" × 0.918"。兩種方案均未經過評估,僅用于演示解決方案的緊湊性。結果是使用分立電路板獲得的。圖9和圖10顯示了相關解決方案的3D渲染效果。

圖9.采用單極性電源的最終解決方案的3D效果圖

圖10.采用雙極性電源的最終解決方案的3D效果圖

圖11.使用SIMO PMIC作為電源解決方案的布局示例。上方:單極性電源。下方:雙極性電源。

結論

總而言之,動態功率控制能夠減少電流輸出DAC的片內功耗,并降低總功耗,同時不會對負載運行造成不利影響。SIMO拓撲的開關穩壓器是驅動AD5770R等IDAC的理想解決方案,而且在布局上非常緊湊,能效也很出色。

推薦閱讀:

破局"芯片墻"!黑芝麻武當C1200如何重構汽車中央計算底層邏輯

強強聯合:貿澤電子備貨安森美17000+現貨,助力創新項目極速啟航