2025年11月6日至8日,“2025汽車技術與裝備發展論壇”在蘇州中國汽研華東總部基地成功舉辦。本屆論壇以“汽車產業擁抱人工智能”為主題,設置包括一場黑科技發布會、一場開幕大會暨主論壇,以及五場專題分論壇在內的多項活動。其中,“智能制造:汽車產業變革中的核心競爭力”分論壇于11月8日上午召開,聚焦智能制造推動汽車產業轉型升級等關鍵議題。

智能制造加速產業數字化轉型

當前,隨著經濟結構持續優化與產業升級步伐加快,制造業各領域的發展動向備受關注。今年上半年,規模以上數字產品制造業保持良好發展態勢,增加值同比增長9.9%。其中,智能設備制造、電子元器件及設備制造等行業增長尤為顯著,增幅均達兩位數。

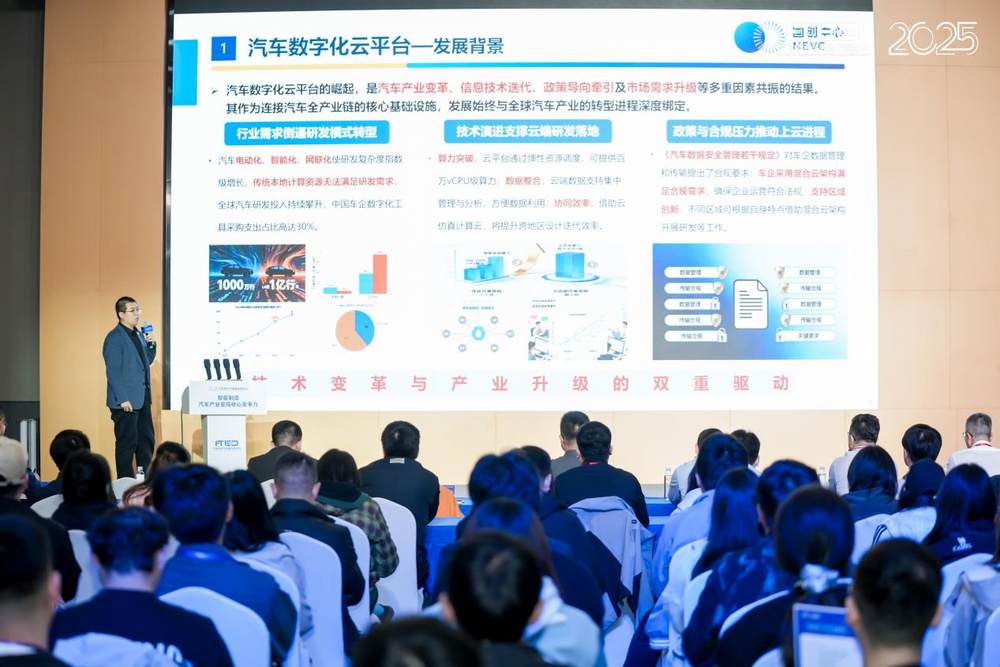

作為國民經濟支柱產業,汽車產業正積極借助智能制造推進質量、效率與動力變革,以增強在全球競爭中的核心優勢。國家新能源汽車技術創新中心副總經理鄒廣才在《汽車數字化云平臺的技術賦能與AI應用探索》報告中指出,數字化云平臺正成為汽車產業智能化轉型的重要基礎設施。他介紹,通過AI賦能仿真技術,電池熱流場分析時間從傳統的4小時大幅壓縮至10秒,精度偏差控制在1%–2%以內,顯著提升研發效率。

紐威機床設計研究院院長陸會鑒則發表了《新能源汽車零部件加工解決方案》專題演講,介紹了新能源汽車關鍵零部件的高效率、高精度加工方案與典型案例。

明珞裝備智能制造與先進技術研究院院長左志軍分享了《工業數據服務助力汽車生產線高質量健康管理》的報告,提出以數據服務推動產線全生命周期健康管理。在智能工廠建設實踐中,多家企業積極探索并積累了有益經驗。理想汽車前瞻產線技術部門總監李寶華介紹了智能工藝開發平臺的創新應用。通過構建工藝知識平臺和標準產線知識庫,實現工藝規劃自動生成,效率提升超80%;在產線調試中采用模塊化工站理念,將原需1個月的調試周期壓縮至3–5天。

華為制造軍團汽車行業解決方案專家李揚以《數智躍遷——重構汽車制造的未來工廠》為題,分享了華為在智能制造與未來工廠建設方面的思考與實踐。

智能工廠建設與典型案例

“十四五”以來,我國制造業持續深化智能化轉型,智能工廠建設成為推動產業升級、提升競爭力的關鍵舉措。截止目前,全國建成3.5萬余家基礎級、7500余家先進級、500余家卓越級智能工廠,領航級智能工廠加快培育。卓越級智能工廠產品不良品率平均下降45.4%、產品研發周期平均縮短29%、碳排放量平均降低19.3%,為制造業綠色高效發展樹立了標桿。

太平洋精鍛科技股份有限公司信息管理部部長宋偉分享了智能工廠建設經驗。通過構建七大數字化平臺和三大數據中心,實現了全集團統一管理。公司完成了900多臺加工設備和100臺鍛造設備的數據采集,使設備綜合效率從不足50%提升至85%以上。

智能底盤發展至關鍵轉型期,中國汽研精準施策破局前行

中國汽研智能底盤檢測高級專家余穎弘在會上發布并解讀了《智能底盤測試技術創新與應用報告》。報告顯示,智能底盤正經歷從傳統機械結構向智能化系統的深刻轉型。傳統底盤功能相對單一、調節能力有限,而智能底盤借助傳感器、控制算法與線控執行機構,能夠更好地支持高級別自動駕駛等未來出行場景的發展。

中國汽研信息智能事業部智能網聯測評研究中心石佳則帶來題為《AI賦能的智能駕駛測試裝備創新與應用實踐》的相關主題報告,探討AI技術在智能駕駛測試裝備中的創新與應用。

與此同時,智能底盤發展給檢測或測試帶來了諸多挑戰。面對智能底盤發展浪潮中的重重挑戰,中國汽研積極破局推出了“ICDT智能底盤測試規程”。基于ICDT智能底盤測試研究的背景,中國消費品質量安全促進會標準與測評中心與中國汽研,共同開啟了智能底盤測試技術系列標準研究,該體系將為智能底盤技術的發展筑牢堅實根基,以精準、細致的規范要求,為行業內各主體的創新探索提供清晰且可靠的指引方向,推動智能底盤產業沿著規范、有序的路徑穩步發展,助力智能出行領域不斷取得新的進步。

同時,論壇上發布了《組合駕駛輔助技術發展報告》,并發起行業聯合倡議。中汽院智能網聯科技有限公司江蘇分公司總經理李林在報告圍繞中國特色交通環境,對10余款主流車型開展7大類復雜工況測試,為技術優化提供依據。報告結果顯示,部分車型在踏板車切入、多兒童橫穿等場景中表現穩定,展現出國內技術的進步,同時也為全行業識別出在極端工況下的優化方向。

行業聯合倡議由中國汽研聯合行業主管部門及多家主流車企共同發起,旨在推動組合駕駛輔助技術的規范發展與應用普及,為行業樹立清晰、統一的安全與宣傳基準,強調安全為先、規范宣傳等原則,旨在推動行業健康有序發展。

與會嘉賓一致認為,智能制造已成為驅動汽車產業變革的核心引擎,其通過數字化、智能化手段在研發、生產、管理全鏈條的深度融合,正持續賦能產業提質增效與綠色低碳轉型。隨著人工智能、大數據等技術的不斷突破與應用場景的持續拓展,智能制造將進一步夯實汽車產業的核心競爭力,為構建安全、高效、創新的現代產業體系注入強勁動力。